焊接鋼管及其標準體系概述

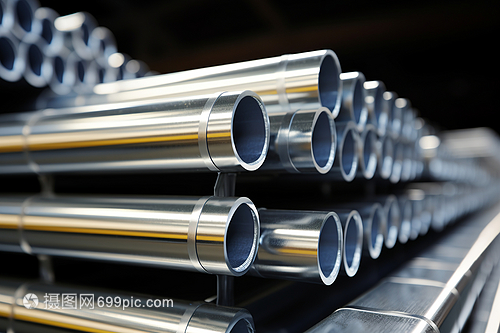

焊接鋼管是通過將鋼板或鋼帶彎曲成型后,采用焊接工藝連接接縫制成的鋼管產品。與無縫鋼管相比,焊接鋼管具有生產效率高、成本低、尺寸精度好等優勢,已成為建筑、機械、石油、化工等領域不可或缺的重要管材。

焊接鋼管的主要生產工藝

焊接鋼管的生產工藝主要分為以下幾種:

- 直縫焊接鋼管:包括高頻電阻焊(ERW)和埋弧焊(SAW)等工藝。高頻電阻焊利用高頻電流的熱效應實現快速焊接,生產效率高;埋弧焊則適用于厚壁、大口徑鋼管的生產,焊縫質量優良。

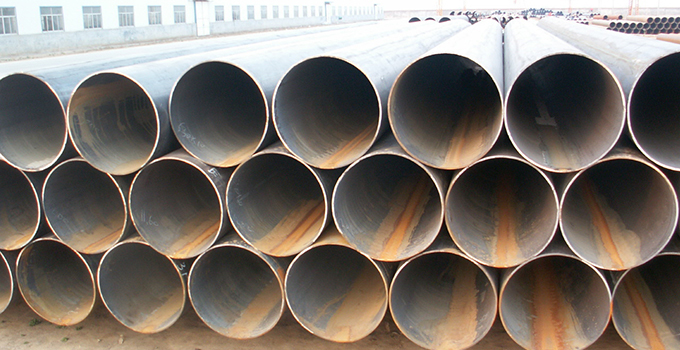

- 螺旋焊接鋼管:采用螺旋成型技術,將鋼帶以一定角度卷制成管狀后進行焊接。這種工藝適合生產大口徑鋼管,且在承受內壓時具有較好的應力分布特性。

焊接鋼管的主要標準體系

國際上廣泛采用的焊接鋼管標準包括:

- 美國標準:ASTM A53(普通用途鋼管)、ASTM A135(電阻焊鋼管)、API 5L(管線管)等

- 歐洲標準:EN 10217(壓力用焊接鋼管)、EN 10219(結構用空心型鋼)

- 日本標準:JIS G3452(碳鋼管道用電弧焊鋼管)、JIS G3457(配管用碳鋼電弧焊鋼管)

- 中國標準:GB/T 3091(低壓流體輸送用焊接鋼管)、GB/T 9711(石油天然氣工業管線輸送系統用鋼管)

焊接鋼管的主要應用領域

焊接鋼管憑借其優良的性能和成本優勢,在以下領域得到廣泛應用:

- 建筑結構:用于建筑框架、支撐結構等

- 流體輸送:包括水、油、氣等介質的輸送管道

- 機械制造:作為機械設備的零部件和結構件

- 市政工程:城市給排水、燃氣管道等基礎設施

質量要求與檢測方法

焊接鋼管的質量控制主要包括化學成分、力學性能、尺寸公差、表面質量和焊縫質量等方面。常用的檢測方法包括:

- 超聲波檢測(UT)

- 射線檢測(RT)

- 磁粉檢測(MT)

- 水壓試驗

- 尺寸測量

隨著焊接技術的不斷進步和材料科學的發展,焊接鋼管的性能將進一步提升,應用范圍也將不斷擴大。標準體系的完善將為焊接鋼管的質量控制和國際貿易提供有力保障。

如若轉載,請注明出處:http://m.kaogun.cn/product/8.html

更新時間:2026-01-09 03:53:15